海口市第一中学金沙湾学校礼堂主屏P2.5室内全彩LED显示屏投标方案

第一章

供货方案

3

第一节

供货计划分析与实施路径

3

第一条

供货时间规划与关键节点设定

3

第二条

供货批次安排与配套设备同步策略

42

第三条

应急供货预案与风险防控措施

86

第二节

运输方案设计与保障措施

119

第一条

运输路线选择与优化分析

119

第二条

包装防护标准与装卸操作规范

154

第三条

运输过程监控与安全保障机制

189

第二章

项目进度方案

223

第一节

实施进度计划分析与路径

223

第一条

项目启动阶段关键节点规划

223

第二条

设备供货周期详细时间表

252

第三条

安装调试阶段进度安排措施

290

第四条

验收交付环节时间节点把控

335

第二节

进度保证措施分析与实施路径

376

第一条

供货保障机制与应急预案

376

第二条

安装调试过程管控要点

413

第三条

进度偏差预警与纠偏措施

451

第四条

各阶段协调管理实施方案

490

第三章

服务质量保障措施方案

527

第一节

服务质量保证体系构建路径

527

第一条

质量管理体系标准与规范制定

527

第二条

全流程质量管控机制设计

569

第三条

质量考核评估体系实施方案

603

第四条

质量追溯与反馈优化机制

643

第二节

服务质量保证措施实施计划

675

第一条

现场质量监督与巡检方案

675

第二条

关键节点质量把控制度

711

第三条

设备安装调试质量保障细则

751

第四条

验收环节质量检测技术措施

789

第五条

质量问题快速响应处理流程

826

第四章

安装方案

865

第一节

安装调试方案分析与实施路径

865

第一条

安装环境勘查与评估措施

865

第二条

显示屏主体安装流程与技术要点

870

第三条

配电系统安装规范与安全保障

874

第四条

控制系统部署方案与调试方法

878

第五条

线缆布设工艺标准与防护措施

884

第六条

整体系统联调计划与测试指标

889

第二节

验收方案设计与执行措施

894

第一条

验收标准制定依据与实施细则

894

第二条

技术参数检测方法与验收流程

898

第三条

功能性能验证方案与评判准则

903

第四条

安全性检查项目与合格判定

908

第五条

验收文档编制要求与交付标准

913

第六条

问题整改机制与闭环管理措施

918

第五章

售后服务方案

924

第一节

产品质量保证范围分析与承诺

924

第一条

质保范围全覆盖方案

924

第二条

主要部件质保年限细化措施

959

第三条

终身维修服务实施路径

989

第二节

产品质量保证措施优化方案

1020

第一条

产品出厂质量检测流程

1020

第二条

安装调试质量控制要点

1058

第三条

质保期内维护保养计划

1094

第三节

售后服务人员配备方案

1128

第一条

专业服务团队组建方案

1128

第二条

技术人员资质要求与培训

1161

第三条

驻场服务人员配置计划

1193

第四节

服务响应时间保障措施

1228

第一条

快速响应机制建立方案

1228

第二条

现场服务时效管控措施

1257

第三条

应急处理流程优化设计

1286

第五节

售后服务应急预案制定

1321

第一条

常见故障应急处理预案

1321

第二条

重大故障快速恢复方案

1359

第三条

备品备件应急调配机制

1388

第六节

培训技术指导实施方案

1423

第一条

现场培训课程体系规划

1423

第二条

操作技能培训内容设计

1457

第三条

后续技术支持服务方案

1488

供货方案

供货计划分析与实施路径

供货时间规划与关键节点设定

显示屏主体设备的到货时间节点安排

(1) 显示屏模组生产排程与出厂检验周期把控

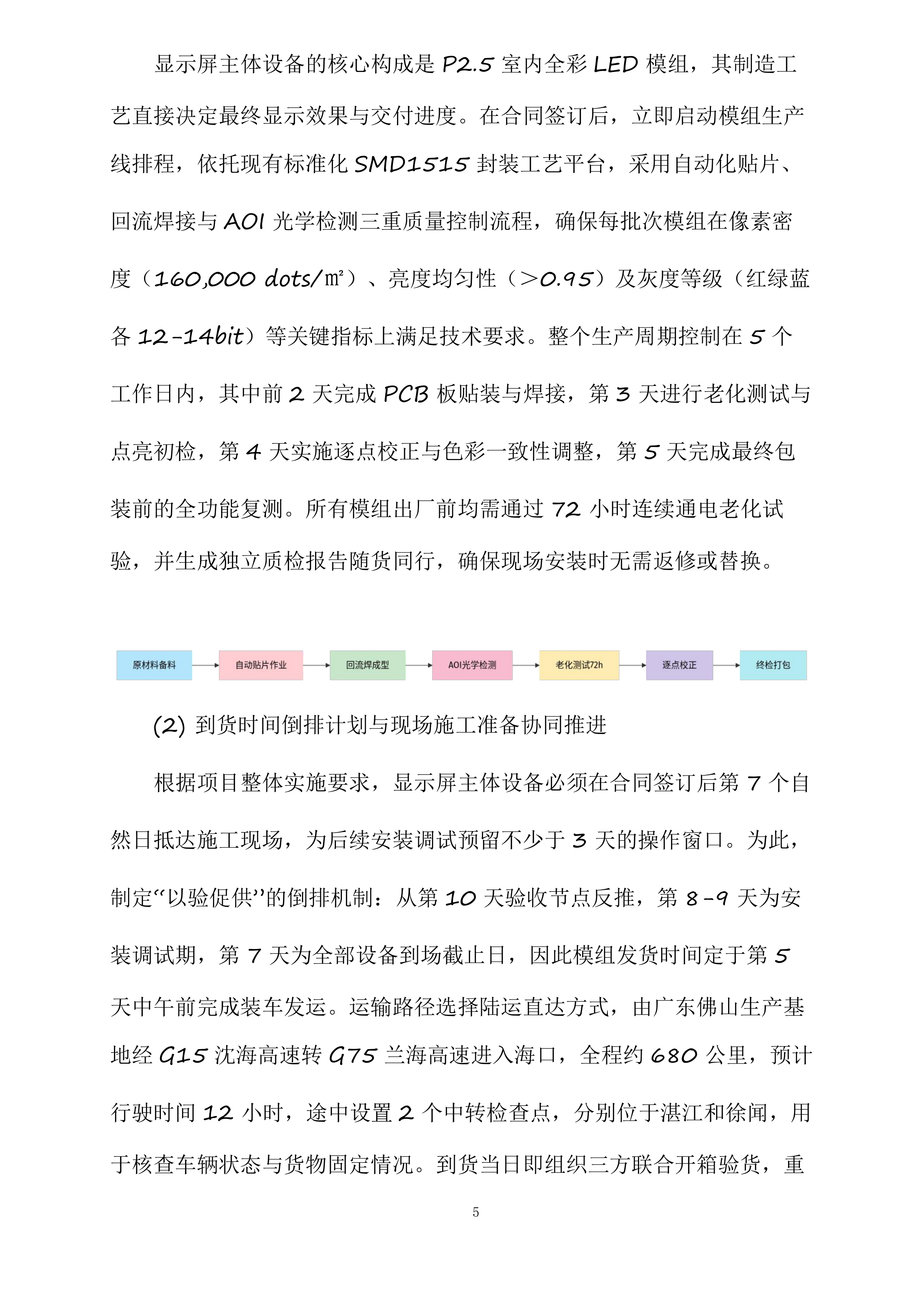

显示屏主体设备的核心构成是P2.5室内全彩LED模组,其制造工艺直接决定最终显示效果与交付进度。在合同签订后,立即启动模组生产线排程,依托现有标准化SMD1515封装工艺平台,采用自动化贴片、回流焊接与AOI光学检测三重质量控制流程,确保每批次模组在像素密度(160,000 dots/㎡)、亮度均匀性(>0.95)及灰度等级(红绿蓝各12-14bit)等关键指标上满足技术要求。整个生产周期控制在5个工作日内,其中前2天完成PCB板贴装与焊接,第3天进行老化测试与点亮初检,第4天实施逐点校正与色彩一致性调整,第5天完成最终包装前的全功能复测。所有模组出厂前均需通过72小时连续通电老化试验,并生成独立质检报告随货同行,确保现场安装时无需返修或替换。

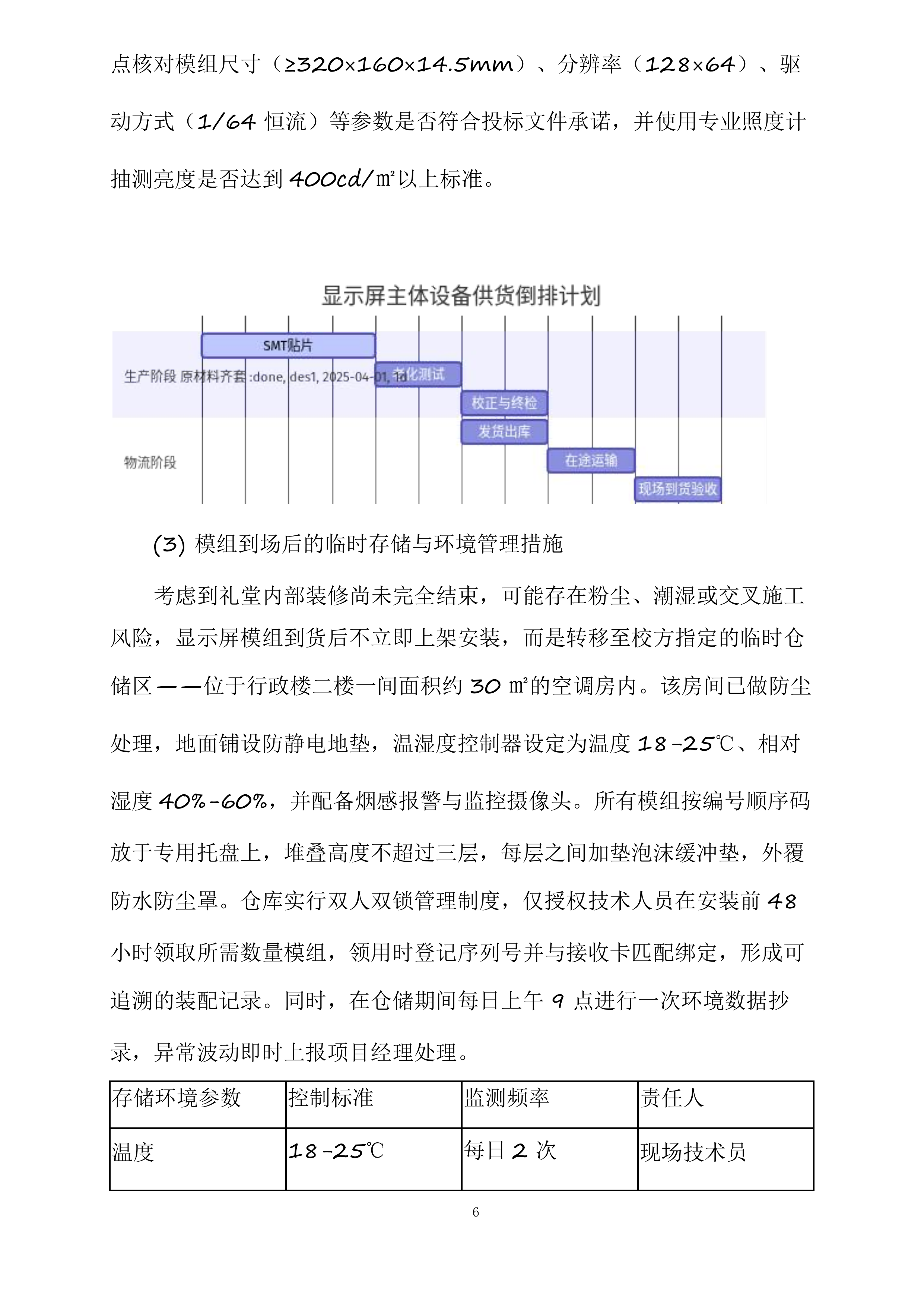

(2) 到货时间倒排计划与现场施工准备协同推进

根据项目整体实施要求,显示屏主体设备必须在合同签订后第7个自然日抵达施工现场,为后续安装调试预留不少于3天的操作窗口。为此,制定“以验促供”的倒排机制:从第10天验收节点反推,第8-9天为安装调试期,第7天为全部设备到场截止日,因此模组发货时间定于第5天中午前完成装车发运。运输路径选择陆运直达方式,由广东佛山生产基地经G15沈海高速转G75兰海高速进入海口,全程约680公里,预计行驶时间12小时,途中设置2个中转检查点,分别位于湛江和徐闻,用于核查车辆状态与货物固定情况。到货当日即组织三方联合开箱验货,重点核对模组尺寸(≥320×160×14.5mm)、分辨率(128×64)、驱动方式(1/64恒流)等参数是否符合投标文件承诺,并使用专业照度计抽测亮度是否达到400cd/㎡以上标准。

(3) 模组到场后的临时存储与环境管理措施

考虑到礼堂内部装修尚未完全结束,可能存在粉尘、潮湿或交叉施工风险,显示屏模组到货后不立即上架安装,而是转移至校方指定的临时仓储区——位于行政楼二楼一间面积约30㎡的空调房内。该房间已做防尘处理,地面铺设防静电地垫,温湿度控制器设定为温度18-25℃、相对湿度40%-60%,并配备烟感报警与监控摄像头。所有模组按编号顺序码放于专用托盘上,堆叠高度不超过三层,每层之间加垫泡沫缓冲垫,外覆防水防尘罩。仓库实行双人双锁管理制度,仅授权技术人员在安装前48小时领取所需数量模组,领用时登记序列号并与接收卡匹配绑定,形成可追溯的装配记录。同时,在仓储期间每日上午9点进行一次环境数据抄录,异常波动即时上报项目经理处理。

存储环境参数

控制标准

监测频率

责任人

温度

18-25℃

每日2次

现场技术员

湿度

40%-60%

每日2次

现场技术员

洁净度

无可见粉尘

每次进出检查

安全管理员

电力供应

稳定AC220V±5%

实时监控

电工

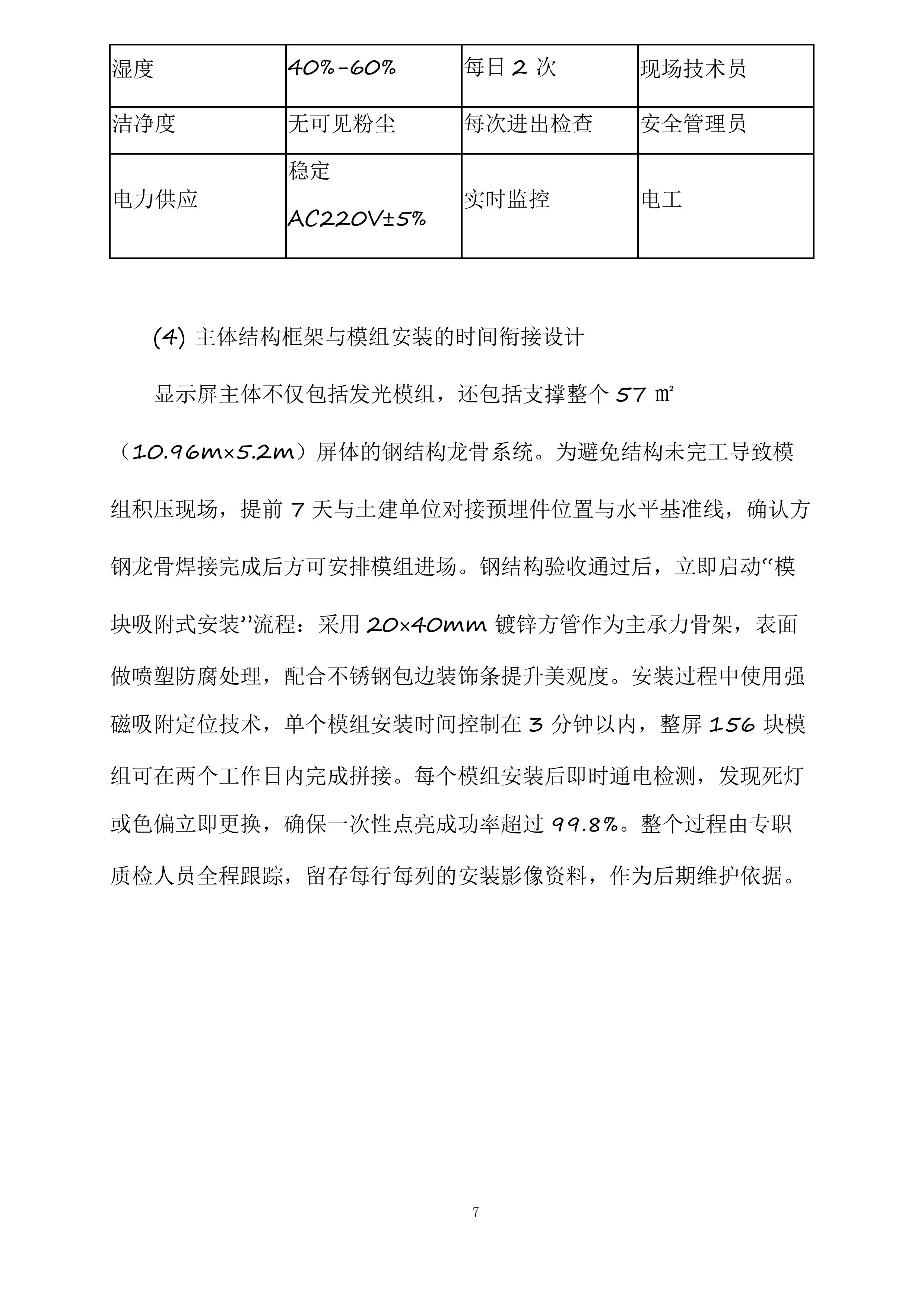

(4) 主体结构框架与模组安装的时间衔接设计

显示屏主体不仅包括发光模组,还包括支撑整个57㎡(10.96m×5.2m)屏体的钢结构龙骨系统。为避免结构未完工导致模组积压现场,提前7天与土建单位对接预埋件位置与水平基准线,确认方钢龙骨焊接完成后方可安排模组进场。钢结构验收通过后,立即启动“模块吸附式安装”流程:采用20×40mm镀锌方管作为主承力骨架,表面做喷塑防腐处理,配合不锈钢包边装饰条提升美观度。安装过程中使用强磁吸附定位技术,单个模组安装时间控制在3分钟以内,整屏156块模组可在两个工作日内完成拼接。每个模组安装后即时通电检测,发现死灯或色偏立即更换,确保一次性点亮成功率超过99.8%。整个过程由专职质检人员全程跟踪,留存每行每列的安装影像资料,作为后期维护依据。

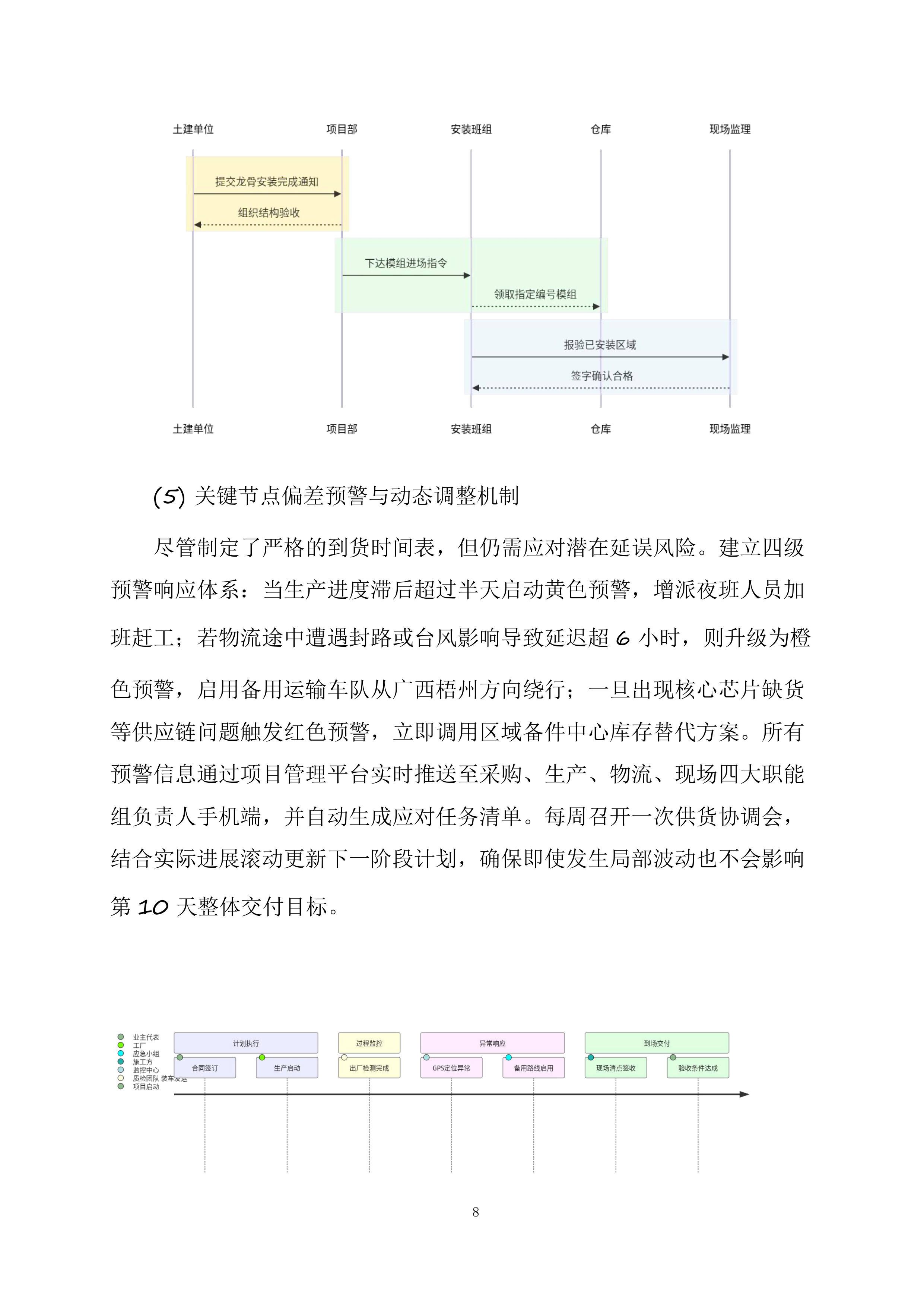

(5) 关键节点偏差预警与动态调整机制

尽管制定了严格的到货时间表,但仍需应对潜在延误风险。建立四级预警响应体系:当生产进度滞后超过半天启动黄色预警,增派夜班人员加班赶工;若物流途中遭遇封路或台风影响导致延迟超6小时,则升级为橙色预警,启用备用运输车队从广西梧州方向绕行;一旦出现核心芯片缺货等供应链问题触发红色预警,立即调用区域备件中心库存替代方案。所有预警信息通过项目管理平台实时推送至采购、生产、物流、现场四大职能组负责人手机端,并自动生成应对任务清单。每周召开一次供货协调会,结合实际进展滚动更新下一阶段计划,确保即使发生局部波动也不会影响第10天整体交付目标。

配套设备如开关电源和接收卡的同步到货计划

(1) 同步到货的必要性与系统集成要求

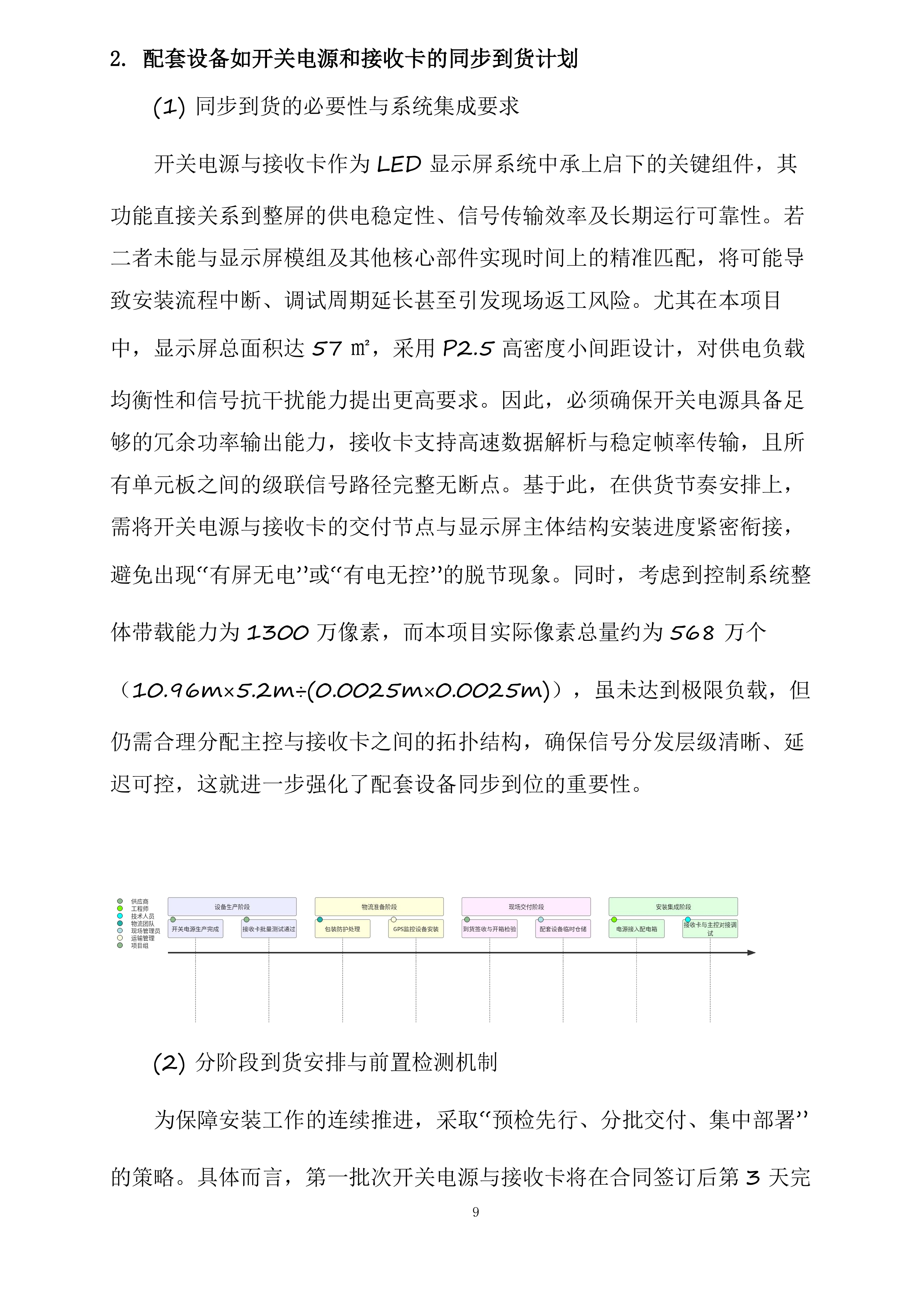

开关电源与接收卡作为LED显示屏系统中承上启下的关键组件,其功能直接关系到整屏的供电稳定性、信号传输效率及长期运行可靠性。若二者未能与显示屏模组及其他核心部件实现时间上的精准匹配,将可能导致安装流程中断、调试周期延长甚至引发现场返工风险。尤其在本项目中,显示屏总面积达57㎡,采用P2.5高密度小间距设计,对供电负载均衡性和信号抗干扰能力提出更高要求。因此,必须确保开关电源具备足够的冗余功率输出能力,接收卡支持高速数据解析与稳定帧率传输,且所有单元板之间的级联信号路径完整无断点。基于此,在供货节奏安排上,需将开关电源与接收卡的交付节点与显示屏主体结构安装进度紧密衔接,避免出现“有屏无电”或“有电无控”的脱节现象。同时,考虑到控制系统整体带载能力为1300万像素,而本项目实际像素总量约为568万个(10.96m×5.2m÷(0.0025m×0.0025m)),虽未达到极限负载,但仍需合理分配主控与接收卡之间的拓扑结构,确保信号分发层级清晰、延迟可控,这就进一步强化了配套设备同步到位的重要性。

(2) 分阶段到货安排与前置检测机制

为保障安装工作的连续推进,采取“预检先行、分批交付、集中部署”的策略。具体而言,第一批次开关电源与接收卡将在合同签订后第3天完成出厂质检并启动运输程序,预计第5天抵达海口指定仓库。该批次数量为主用量的40%,主要用于前期框架搭建阶段的预布线测试和局部通电验证。第二批次于第7日送达,占比50%,用于配合大面积模组安装过程中的即时供电与信号接入需求。最后一小批(10%)作为现场应急储备,随整体设备最终调试验收前到达,防止因个别模块损坏导致工期延误。每一批次到货均执行三级验收制度:一是物流交接时的外包装完整性检查;二是开箱后的外观与配件清单核对;三是通电前的功能抽样测试,重点检测开关电源输出电压波动是否控制在±0.1V以内,接收卡能否正常识别DP/HDMI双路输入信号并实现无缝切换。测试环境模拟礼堂实际使用条件,包括温湿度调控、电磁干扰源模拟等场景,确保设备在真实环境中具备即插即用的能力。此外,所有接收卡均预先烧录与主控设备兼容的固件版本,并标注唯一ID编号,便于后期系统配置时快速定位与绑定。

到货批次

计划到货时间

设备类型

数量占比

主要用途

第一批

第5日

开关电源/接收卡

40%

预布线测试、局部通电验证

第二批

第7日

开关电源/接收卡

50%

主体安装期间供电与信号接入

第三批

第9日

开关电源/接收卡

10%

应急替换、最终调试备用

(3) 供应链协同管理与多维度保障措施

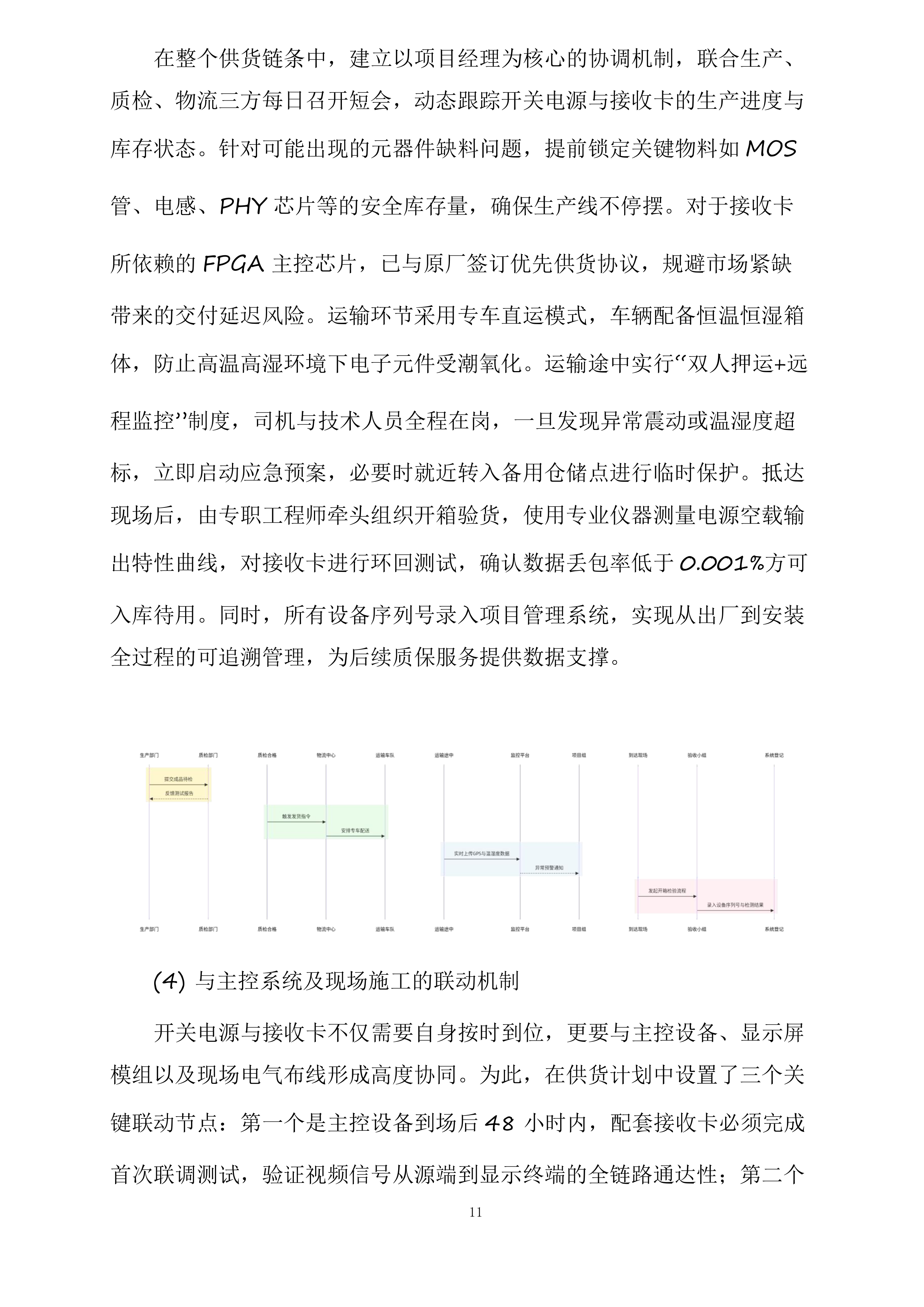

在整个供货链条中,建立以项目经理为核心的协调机制,联合生产、质检、物流三方每日召开短会,动态跟踪开关电源与接收卡的生产进度与库存状态。针对可能出现的元器件缺料问题,提前锁定关键物料如MOS管、电感、PHY芯片等的安全库存量,确保生产线不停摆。对于接收卡所依赖的FPGA主控芯片,已与原厂签订优先供货协议,规避市场紧缺带来的交付延迟风险。运输环节采用专车直运模式,车辆配备恒温恒湿箱体,防止高温高湿环境下电子元件受潮氧化。运输途中实行“双人押运+远程监控”制度,司机与技术人员全程在岗,一旦发现异常震动或温湿度超标,立即启动应急预案,必要时就近转入备用仓储点进行临时保护。抵达现场后,由专职工程师牵头组织开箱验货,使用专业仪器测量电源空载输出特性曲线,对接收卡进行环回测试,确认数据丢包率低于0.001%方可入库待用。同时,所有设备序列号录入项目管理系统,实现从出厂到安装全过程的可追溯管理,为后续质保服务提供数据支撑。

(4) 与主控系统及现场施工的联动机制

开关电源与接收卡不仅需要自身按时到位,更要与主控设备、显示屏模组以及现场电气布线形成高度协同。为此,在供货计划中设置了三个关键联动节点:第一个是主控设备到场后48小时内,配套接收卡必须完成首次联调测试,验证视频信号从源端到显示终端的全链路通达性;第二个是在钢结构龙骨安装完成70%时,首批开关电源应已接入临时配电箱,开展分区域供电测试,确保强电线路无短路、过载隐患;第三个是在模组安装进入中期阶段(约第6天),全部接收卡需完成物理安装与光纤连接,进入系统级联调试状态。为实现上述目标,采用“前置适配+现场响应”双轨制工作模式:一方面,在发货前即完成主控与接收卡之间的协议匹配测试,确保HDCP认证、EDID读取、色彩空间转换等功能正常;另一方面,派驻技术支持人员驻场跟进,随时处理因线序错误、地址冲突等原因导致的通信故障。特别是在多画面自由显示功能调试过程中,接收卡需支持6路独立视频流解码,这对固件版本一致性提出了严格要求,任何一张卡片版本滞后都将影响整体效果呈现,因此在到货时即统一刷写最新稳定版固件,并保留备份镜像文件供紧急恢复使用。

(5) 缓冲机制与弹性调整策略

尽管制定了详尽的时间表,但实际执行中仍可能面临不可控因素,如极端天气影响交通、海关抽检延迟通关、施工现场临时停电等。为此,在关键节点之间预留了平均1.5天的时间裕度,并设置“红黄绿”三色预警机制:绿色表示按计划推进;黄色表示存在潜在延误风险,需加强资源调配;红色则意味着已发生实质性滞后,必须启动赶工方案。例如,若接收卡因航空货运积压导致晚到2天,则立即启用本地合作仓库中的备品备件先行开展布线作业,待正式货物到达后再进行替换,确保不耽误总体进度。对于开关电源这类大功率设备,还准备了临时替代型号,其输出参数完全满足项目要求(4.5±0.1V,最大电流≥7A),可在紧急情况下短期投入使用,直至原定型号补货到位。此外,项目组每周更新一次《设备到货追踪表》,通过颜色标注各批次状态,实时共享给校方代表、监理单位及相关施工队伍,提升信息透明度,减少沟通成本。这种灵活应对机制既保证了刚性时间节点的可达性,又增强了整个供货体系的韧性与适应力。

控制系统主控设备的关键交付周期

控制系统主控设备的关键交付周期(1) 主控设备在整体供货链条中的核心地位与交付挑战

作为整个LED显示屏系统的“大脑”,专业主控设备承担着视频信号处理、多画面调度、色彩校正、远程控制及系统协调等多项关键功能。其技术复杂度高,集成性强,涉及DP 1.4与HDMI2.0双4K输入接口、6画面自由显示能力、音频独立输入输出模块以及大规模像素带载(最大支持1300万像素),决定了该设备无法实现标准化批量现货供应,通常需根据项目参数进行定制化生产或定向调配。尤其考虑到本次项目采用P2.5高密度小间距屏体,总面积达57㎡,对主控设备的带载能力和稳定性提出更高要求,必须确保其输出帧率≥60Hz、刷新频率≥3840Hz,并具备强大的信号裁剪与拼接能力。因此,在供货周期规划中,主控设备的交付时间不仅直接影响安装调试启动节点,更关系到后续控制系统联调、软件配置和整体验收进度。若主控设备延迟到货,将直接导致接收卡无法完成初始化设置,多功能卡联动失效,进而造成现场施工停滞,形成关键路径上的瓶颈环节。

当前行业内主流主控品牌如Novastar、Linsn、Colorlight等,其高端型号从下单排产到出厂测试平均周期为7—12个工作日,部分特殊配置或海外代工产品可能延长至15天以上。结合本项目合同签订后仅10天即需完成全部供货、安装与调试的要求,常规采购流程难以满足交付节奏。为此,必须提前介入供应链管理,在投标阶段即锁定可用库存资源或启动预生产程序。通过与原厂建立快速响应通道,优先调拨已通过老化测试且符合技术参数的成品设备,或推动工厂开启加急订单通道,压缩生产排期。同时,针对主控设备内部固件版本、驱动兼容性、多信号源适配等潜在兼容问题,提前开展实验室模拟测试,避免因返修或升级导致交付延误。此外,还需关注主控设备配套软件授权许可的获取时效,确保软硬件同步到位,防止出现“有硬件无权限”的尴尬局面。

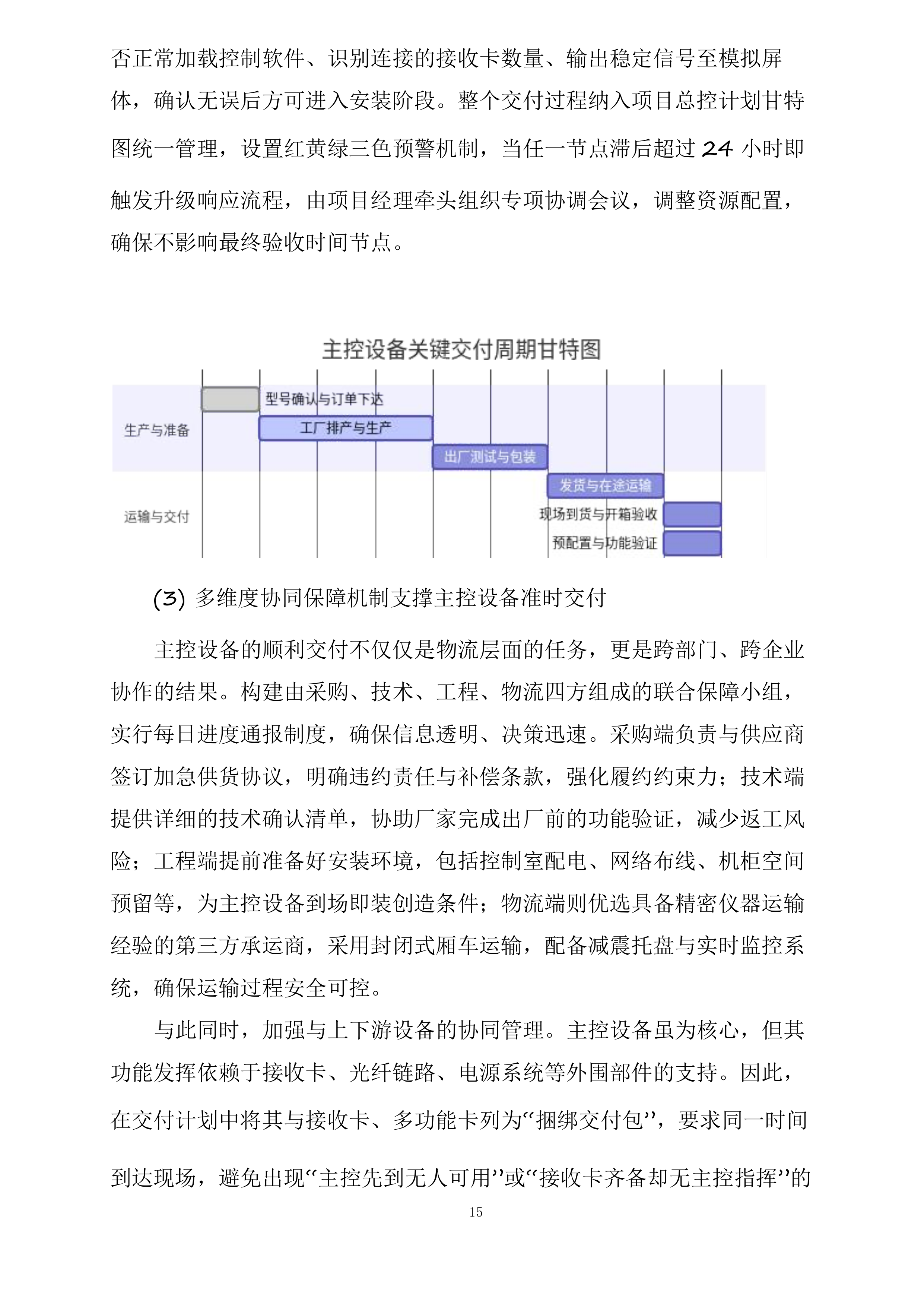

(2) 关键交付周期的精细化时间节点设定与前置准备

为确保主控设备按时抵达施工现场并具备立即投入使用条件,制定严格的时间节点控制计划。明确以合同正式签署日为T日,倒排各项任务节点:T+1日前完成主控设备型号确认、序列号登记及出库申请;T+2日启动物流发运程序,选择航空直运或高速陆运专线,确保运输时效可控;T+3日至T+4日实现设备送达项目现场,并由技术人员现场开箱验货,核对其外观完整性、配件齐全性及基本通电功能。在此期间,同步完成主控设备的预配置工作——包括IP地址分配、控制范围设定、信号源映射关系建立、亮度曲线预设等基础参数写入,最大限度缩短现场部署时间。特别值得注意的是,主控设备需与接收卡、多功能卡形成闭环通信,因此在发货前应确保所有配套控制组件已完成匹配测试,避免因协议不一致或固件版本错配引发系统无法识别的问题。

为了提升交付效率,采取“双轨并行”策略:一方面安排专人对接厂家仓储与物流部门,实时跟踪生产进度与发货状态;另一方面在本地设立应急备件库,储备至少一台同型号主控设备作为临时替代方案,一旦发现运输途中异常或设备检测不合格,可立即启用备用机,保障整体进度不受影响。同时,主控设备运输过程中严格执行防静电、防震、恒温包装标准,配备专用运输箱内置缓冲材料与环境监测仪,全程记录温湿度变化,防止敏感电子元件受损。设备到达后,第一时间执行上电检测流程,验证其能否正常加载控制软件、识别连接的接收卡数量、输出稳定信号至模拟屏体,确认无误后方可进入安装阶段。整个交付过程纳入项目总控计划甘特图统一管理,设置红黄绿三色预警机制,当任一节点滞后超过24小时即触发升级响应流程,由项目经理牵头组织专项协调会议,调整资源配置,确保不影响最终验收时间节点。

(3) 多维度协同保障机制支撑主控设备准时交付

主控设备的顺利交付不仅仅是物流层面的任务,更是跨部门、跨企业协作的结果。构建由采购、技术、工程、物流四方组成的联合保障小组,实行每日进度通报制度,确保信息透明、决策迅速。采购端负责与供应商签订加急供货协议,明确违约责任与补偿条款,强化履约约束力;技术端提供详细的技术确认清单,协助厂家完成出厂前的功能验证,减少返工风险;工程端提前准备好安装环境,包括控制室配电、网络布线、机柜空间预留等,为主控设备到场即装创造条件;物流端则优选具备精密仪器运输经验的第三方承运商,采用封闭式厢车运输,配备减震托盘与实时监控系统,确保运输过程安全可控。

与此同时,加强与上下游设备的协同管理。主控设备虽为核心,但其功能发挥依赖于接收卡、光纤链路、电源系统等外围部件的支持。因此,在交付计划中将其与接收卡、多功能卡列为“捆绑交付包”,要求同一时间到达现场,避免出现“主控先到无人可用”或“接收卡齐备却无主控指挥”的脱节现象。特别是主控设备需通过光纤收发器与屏体建立长距离通信,若光纤线缆或收发器未同步到位,即便主控设备到场也无法进行联调测试。为此,在发货清单中明确标注“控制系统套件”整体打包发运,并在外包装贴附醒目标识,便于现场快速识别与统一管理。

此外,引入数字化交付管理工具,利用项目管理系统对主控设备的生命周期进行全过程追踪。从订单生成开始,录入预计交期、实际排产时间、质检报告编号、物流单号、预计到达时间等关键数据,系统自动生成提醒与预警。一旦某项数据未按计划更新,自动推送通知至相关责任人,形成闭环管控。对于可能出现的不可控因素,如芯片短缺、海关查验延迟、极端天气影响等,预先制定应对预案。例如,与两家以上主控设备供应商保持合作关系,具备紧急切换供货渠道的能力;对于进口核心元器件,提前申报清关手续,预留充足缓冲时间;在台风季来临前,调整运输方式避开海上航线,改由内陆陆路直达。通过这些前瞻性的布局与灵活的应变机制,确保即使面临外部干扰,主控设备仍能在规定时间内稳妥交付,为整个项目的顺利推进奠定坚实基础。

备品备件的提前储备与调配方案

(1) 备品备件的战略储备机制与库存布局

在项目启动初期,已将备品备件纳入供应链前端管理范畴,实施“前置储备、动态监控、区域联动”的库存策略。针对本次采购中明确要求的模组15张、开关电源2台、接收卡2张,已在华南区域核心仓——广州南沙智能仓储中心完成实物入库,并同步在海口本地合作仓库预留应急调拨空间。该双仓联动模式既能保障响应时效,又能规避单一存储点因突发状况导致的调配失灵。所有备件均按原厂密封包装存放于恒温恒湿货架区,环境温度控制在18℃~26℃,相对湿度维持在40%~60%,避免电子元器件受潮老化或静电损伤。特别是接收卡等敏感控制类部件,额外加装防静电袋+金属屏蔽盒双重防护,确保长期存储后仍具备即插即用性能。库存数据实时接入项目管理系统,通过条码扫描与RFID标签实现自动盘点,每月生成库存健康报告,对临近保质期或长期未动用的备件启动轮换机制,防止“死库存”产生。

为提升调配灵活性,建立三级响应库存体系:一级为项目现场临时仓(位于金沙湾学校指定安全区域),用于存放已清关且即将投入安装调试阶段的主设备及部分高频使用辅件;二级为海口市内合作服务商仓库,承担区域内7×24小时快速出库任务;三级为广州中心仓,作为最终补给支撑点,支持空运或高铁快运紧急投送。三者之间通过物流追踪系统无缝衔接,任意节点触发需求后,系统自动生成最优调度路径并预占资源。例如,若现场发现某批次模组存在微小色差需更换,可在2小时内从海口本地仓调取备用模组完成替换,无需等待厂家发货,最大限度压缩停机时间。

(2) 备品备件的技术兼容性保障与版本一致性管理

考虑到LED显示屏系统对硬件匹配度的高度敏感性,所有储备备件严格遵循“同批次、同版本、同固件”原则进行选型与封存。模组选用与主屏完全一致的P2.5 SMD1515封装规格,驱动IC型号统一为MBI5124,刷新率支持≥3840Hz,确保替换后不会出现亮度跳变、色彩偏移或扫描异常等问题。开关电源采用与原配相同品牌的高效能模块(Mean Well HLG-480H系列),输出电压稳定在4.5±0.1V,具备过压、过流、短路三重保护功能,避免因电源参数差异引发连锁故障。接收卡则锁定NovaStar VX20型号,固件版本固化为V3.2.1,与主控系统DP 1.4输入协议完全兼容,支持热插拔操作而不影响整屏运行。

为防止未来升级过程中出现版本割裂,设立专门的固件镜像库,定期抓取官方发布的新版驱动与配置文件,经内部测试验证后打包归档。一旦主系统完成软件更新,立即同步更新备件固件状态,保证“冷备”设备在激活瞬间即可无缝融入现有控制系统。此外,每件备件均附带唯一身份标签,记录生产日期、校准数据、测试波形图及最后一次上电时间,技术人员可通过扫码快速获取全生命周期信息,判断是否适合当前场景使用。对于超过18个月未使用的模组,强制执行点亮测试程序,模拟实际工作负载运行不少于4小时,检测像素完好率、白平衡一致性及散热表现,只有全部指标达标方可继续列为有效储备。

(3) 现场调配流程与应急响应协同机制

当项目进入安装调试阶段后,备品备件的管理重心由静态存储转向动态服务支持。现场设立专职物料管理员,负责每日巡检库存状态,核对实物与台账一致性,并配合施工团队做好领用登记。所有调拨行为均需通过移动端APP提交申请,填写用途说明、责任人信息及预计归还时间(如适用),经项目经理审批后方可出库。系统自动关联工单编号,形成可追溯的使用链条。例如,在进行强磁吸附模组安装时,若发现某块单元板边缘灯珠轻微脱焊,则可通过快速通道申领一张新模组,旧件退回后由技术小组判定是否返厂维修或报废处理。

针对可能发生的集中性质量问题或批量缺陷,制定分级响应预案。若单日更换模组数量超过3块,系统自动触发预警,通知技术支持团队介入排查原因,是运输损伤、安装不当还是来料共性缺陷。若确认属批次问题,立即暂停同类产品使用,启动备用供货渠道,并向原厂发起质量反馈流程。同时启用“以旧换新+临时替代”组合策略,优先调用其他项目闲置资源或租赁短期替代屏,确保整体进度不受影响。在整个质保期内,保持至少一套完整备份单元处于待命状态,涵盖...

海口市第一中学金沙湾学校礼堂主屏P2.5室内全彩LED显示屏投标方案.docx