闸阀、蝶阀和气动阀等修复项目

目录

第一章

检修方案

4

第一节

阀门修理方案及供货进度保证措施

4

第一条

生产组织设计

7

第二条

维修供货进度保证措施

55

第三条

服务进度表

56

第四条

保修管理措施

58

第五条

服务响应

60

第六条

服务进度计划编制形式的保障措施

61

第七条

工期技术保证措施

62

第八条

加强技术质量管理

64

第九条

项目质量保工期措施

65

第十条

严格审批制度保证工期

65

第十一条

严格项目执法制度

69

第十二条

服务试验工作制度

70

第十三条

加强故障确认工作制度

70

第十四条

加强成品保护制度

70

第十五条

服务进度计划检查与调整

71

第十六条

生产计划方案

72

第十七条

备品、配件物料保证方案

73

第十八条

技术人员保证方案

74

第十九条

工期综合管理保证措施

74

第二十条

服务进度应急措施

76

第二节

阀门修理所采用的材质材料技术的先进性

81

第一条

采用国际一流的工艺

81

第二条

维护方便快捷

82

第三条

采用严格的检测措施

82

第四条

技术先进、安全性能高

83

第五条

维修技术

83

第三节

所修复的阀门寿命保证

86

第四节

检修质量保证措施

91

第一条

检修质量保证措施

91

第五节

工期保证

232

第一条

服务进度表

233

第二条

保修管理措施

235

第三条

服务响应

237

第四条

服务进度计划编制形式的保障措施

238

第五条

工期技术保证措施

239

第六条

加强技术质量管理

241

第七条

项目质量保工期措施

242

第八条

严格审批制度保证工期

242

第九条

严格项目执法制度

246

第十条

服务试验工作制度

247

第十一条

加强故障确认工作制度

247

第十二条

加强成品保护制度

248

第十三条

服务进度计划检查与调整

249

第十四条

生产计划方案

250

第十五条

备品、配件物料保证方案

251

第十六条

技术人员保证方案

252

第十七条

工期综合管理保证措施

252

第十八条

服务进度应急措施

255

第二章

本项目的服务承诺

260

第一节

售后服务程序

260

第二节

响应时间和技术支持情况

264

第一条

售前服务

265

第二条

售中服务

265

第三条

售后服务

267

第三节

售后程序、内容及措施

270

第一条

售后内容

270

第二条

售后服务保障措施

273

第三条

售后服务货物供应的方案

274

第四条

上门服务不及时的方案

274

第五条

服务质量差导致用户投诉的方案

274

第四节

售后服务承诺

276

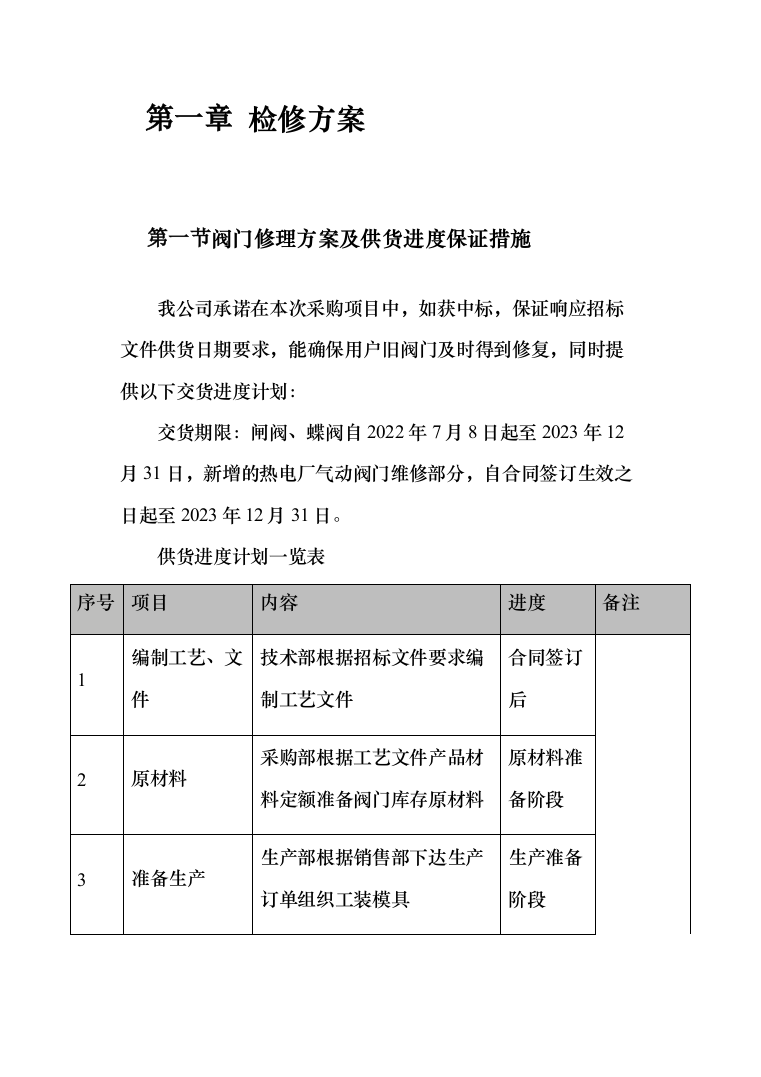

检修方案

阀门修理方案及供货进度保证措施

我公司承诺在本次采购项目中,如获中标,保证响应招标文件供货日期要求,能确保用户旧阀门及时得到修复,同时提供以下交货进度计划:

交货期限:闸阀、蝶阀自2022年7月8日起至2023年12月31日,新增的热电厂气动阀门维修部分,自合同签订生效之日起至2023年12月31日。

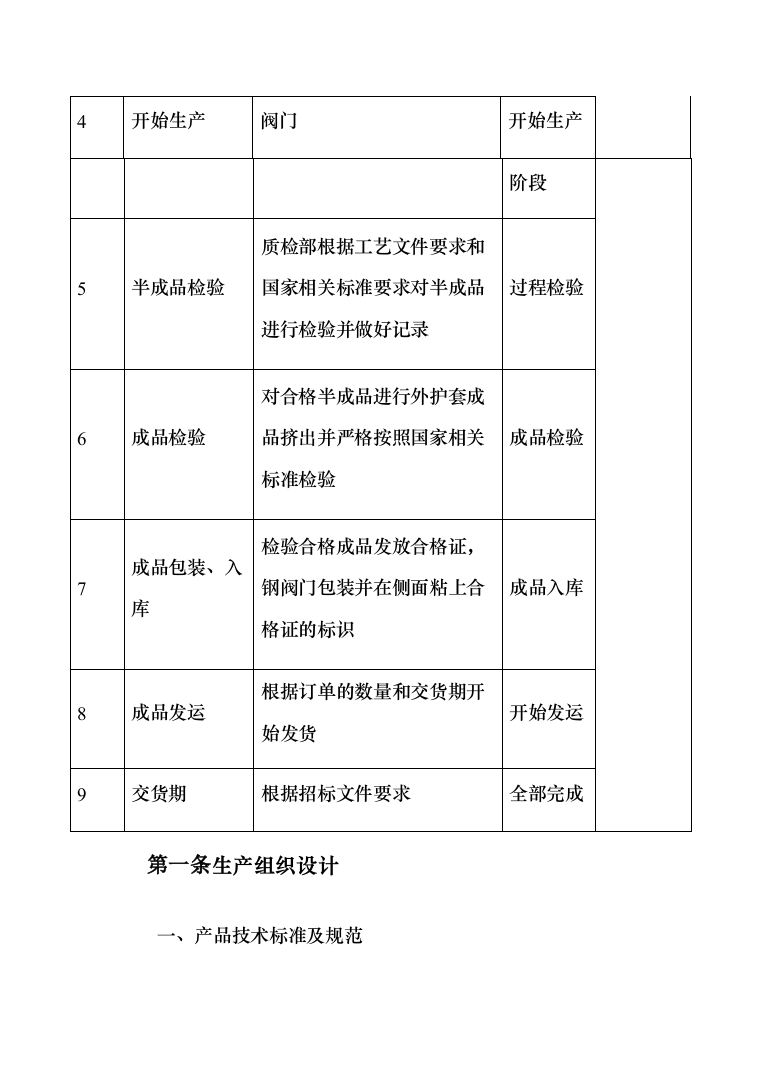

供货进度计划一览表

序号

项目

内容

进度

备注

1

编制工艺、文 件

技术部根据招标文件要求编 制工艺文件

合同签订 后

2

原材料

采购部根据工艺文件产品材 料定额准备阀门库存原材料

原材料准 备阶段

3

准备生产

生产部根据销售部下达生产 订单组织工装模具

生产准备 阶段

4

开始生产

阀门

开始生产

阶段

5

半成品检验

质检部根据工艺文件要求和

国家相关标准要求对半成品

进行检验并做好记录

过程检验

6

成品检验

对合格半成品进行外护套成

品挤出并严格按照国家相关

标准检验

成品检验

7

成品包装、入 库

检验合格成品发放合格证,

钢阀门包装并在侧面粘上合

格证的标识

成品入库

8

成品发运

根据订单的数量和交货期开 始发货

开始发运

9

交货期

根据招标文件要求

全部完成

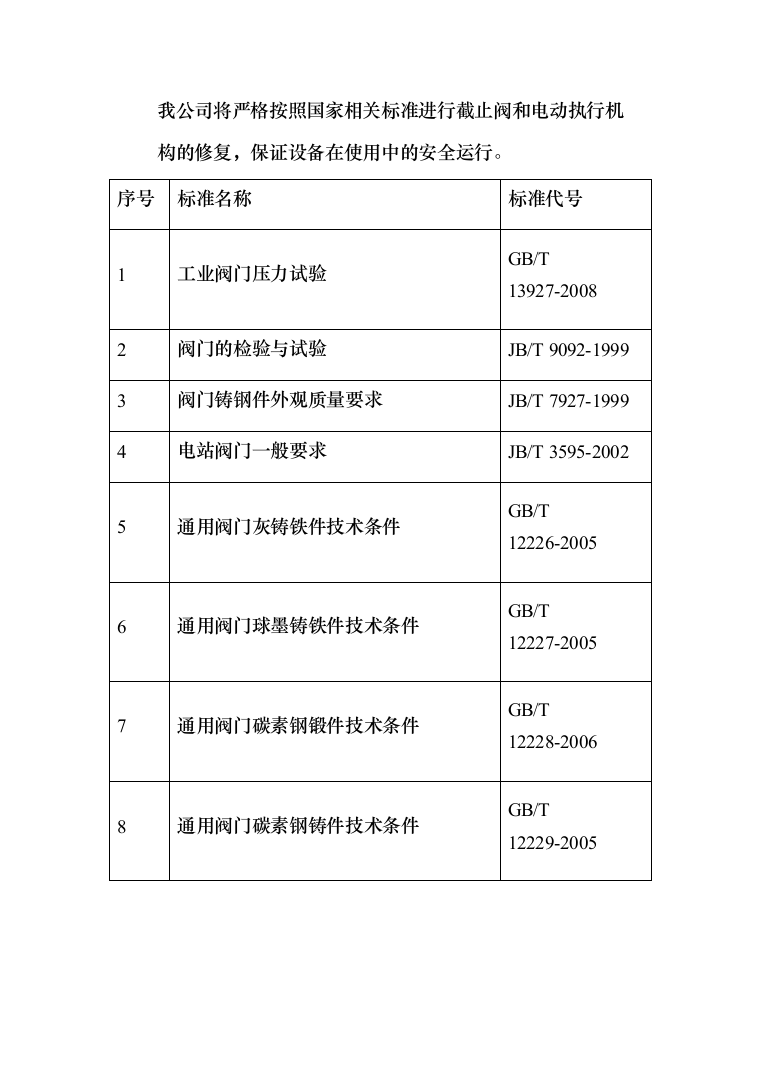

生产组织设计

一、产品技术标准及规范

我公司将严格按照国家相关标准进行截止阀和电动执行机

构的修复,保证设备在使用中的安全运行。

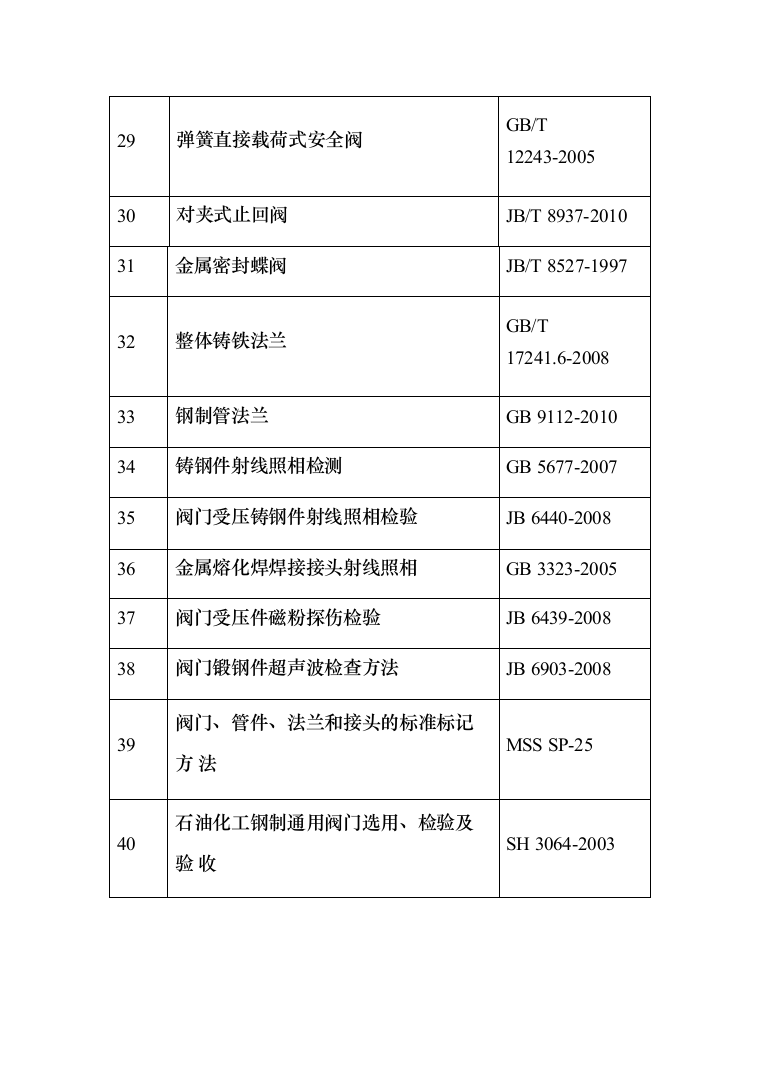

序号

标准名称

标准代号

1

工业阀门压力试验

GB/T

13927-2008

2

阀门的检验与试验

JB/T 9092-1999

3

阀门铸钢件外观质量要求

JB/T 7927-1999

4

电站阀门一般要求

JB/T 3595-2002

5

通用阀门灰铸铁件技术条件

GB/T

12226-2005

6

通用阀门球墨铸铁件技术条件

GB/T

12227-2005

7

通用阀门碳素钢锻件技术条件

GB/T

12228-2006

8

通用阀门碳素钢铸件技术条件

GB/T

12229-2005

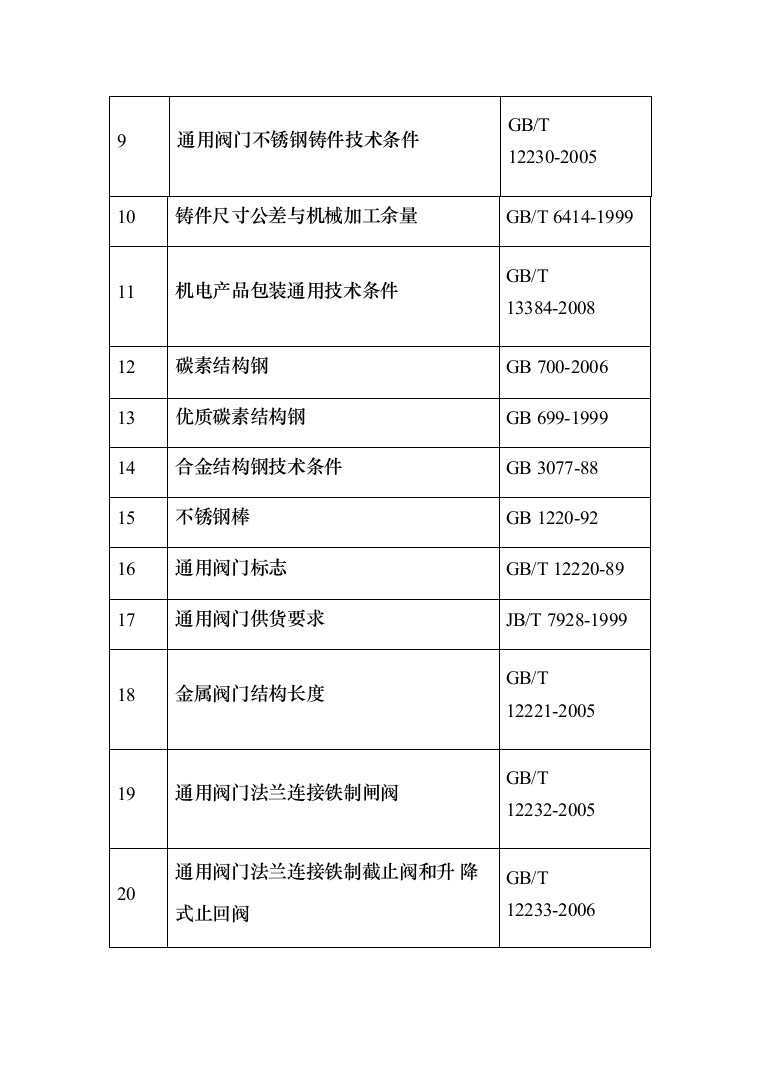

9

通用阀门不锈钢铸件技术条件

GB/T

12230-2005

10

铸件尺寸公差与机械加工余量

GB/T 6414-1999

11

机电产品包装通用技术条件

GB/T

13384-2008

12

碳素结构钢

GB 700-2006

13

优质碳素结构钢

GB 699-1999

14

合金结构钢技术条件

GB 3077-88

15

不锈钢棒

GB 1220-92

16

通用阀门标志

GB/T 12220-89

17

通用阀门供货要求

JB/T 7928-1999

18

金属阀门结构长度

GB/T

12221-2005

19

通用阀门法兰连接铁制闸阀

GB/T

12232-2005

20

通用阀门法兰连接铁制截止阀和升 降式止回阀

GB/T

12233-2006

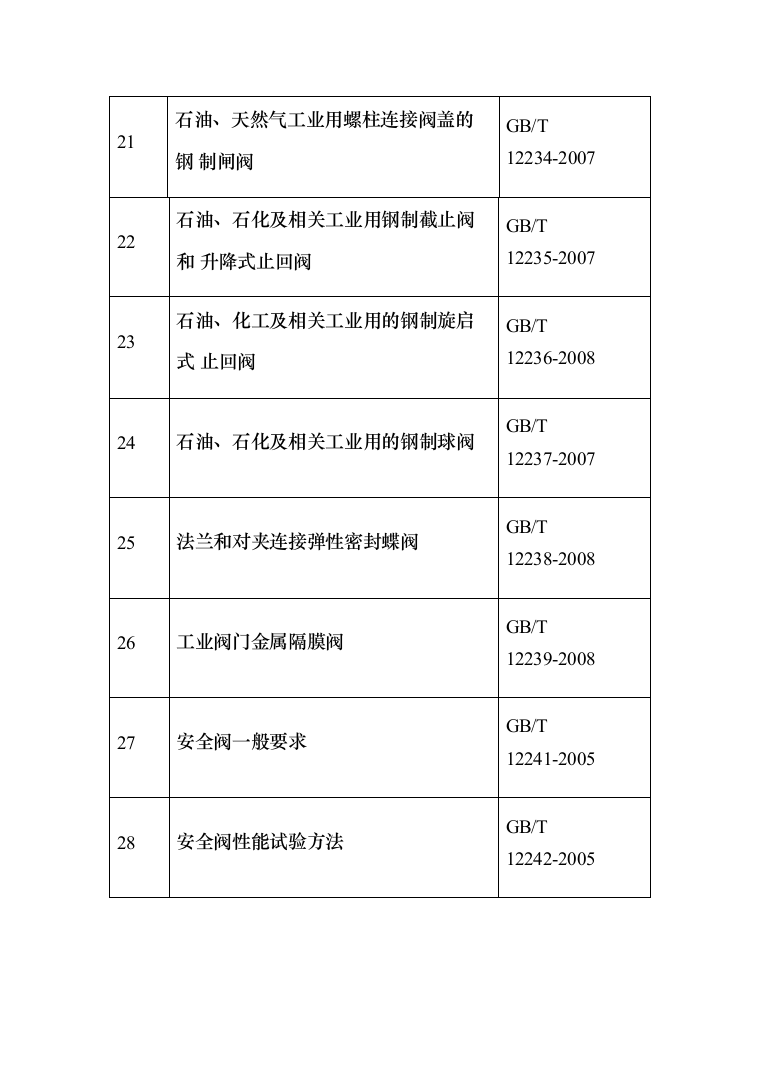

21

石油、天然气工业用螺柱连接阀盖的钢 制闸阀

GB/T

12234-2007

22

石油、石化及相关工业用钢制截止阀和 升降式止回阀

GB/T

12235-2007

23

石油、化工及相关工业用的钢制旋启式 止回阀

GB/T

12236-2008

24

石油、石化及相关工业用的钢制球阀

GB/T

12237-2007

25

法兰和对夹连接弹性密封蝶阀

GB/T

12238-2008

26

工业阀门金属隔膜阀

GB/T

12239-2008

27

安全阀一般要求

GB/T

12241-2005

28

安全阀性能试验方法

GB/T

12242-2005

29

弹簧直接载荷式安全阀

GB/T

12243-2005

30

对夹式止回阀

JB/T 8937-2010

31

金属密封蝶阀

JB/T 8527-1997

32

整体铸铁法兰

GB/T

17241.6-2008

33

钢制管法兰

GB 9112-2010

34

铸钢件射线照相检测

GB 5677-2007

35

阀门受压铸钢件射线照相检验

JB 6440-2008

36

金属熔化焊焊接接头射线照相

GB 3323-2005

37

阀门受压件磁粉探伤检验

JB 6439-2008

38

阀门锻钢件超声波检查方法

JB 6903-2008

39

阀门、管件、法兰和接头的标准标记方 法

MSS SP-25

40

石油化工钢制通用阀门选用、检验及验 收

SH 3064-2003

41

石油化工剧毒、可燃介质管道工程生产 及验收规范

SH 3501-2011

42

对夹式蝶阀

API1594

43

阀门检验与试验

API1598

44

栓接和压力密封式阀盖的法兰和对焊 连接的钢闸阀

API1600

45

带缩口的小口径紧凑型碳钢闸阀

API1602

46

Buttertly valves,Lug-Type and Wafer Type

API1609

47

管线用钢制闸阀、旋塞阀、球阀和止回 阀

API6D

48

阀门的结构长度

ASME B1610

49

管法兰及法兰管件

ASME B16.5

50

法兰、螺纹和焊连接的阀门

ASME B16.34

51

管道元件公称压力

GB1048-2005

52

减压阀一般要求

GB 12244-2006

53

减压阀性能试验方法

GB 12245-2006

54

蒸汽疏水阀分类

GB 12247-1989

55

蒸汽疏水阀术语、标志、结构长度

GB 12250-2005

56

蒸汽疏水阀 试验方法

GB 12251-2005

57

蒸汽疏水阀技术条件

GB 22654-2008

二、阀门修理程序

1、入厂登记内容

a、登记事业部、装置、位号;阀门型号、压力、规格、材质。

b、根据工作令登记台帐。

2、阀门解体及检查

作为阀门修理的控制程序

3、编制阀门的修理方案及零部件的加工工艺。

4、零部件修理、制造及采购要求

作为阀门修理的控制程序

5、组装

对修理的阀体、阀盖、阀瓣、密封面进行清理,阀杆旋至最高点,更换垫片、螺栓,安装阀盖,对称均匀地拧紧螺栓。

检验及试验

7、油漆、标识及入库

经检验及试验合格的阀门对阀体进行油漆,根据阀体材料、密封面材料及传动机构的不同,在阀门不同的部位涂上不同颜色的油漆进行标识;挂上合格牌,移植工作令在阀门上(钢印或油漆);对有要求的阀门进行包装;按阀门的类别入库。

8、资料归档并输入

经检验及试验合格的阀门做到每台资料分别整理归档,并将重要资料、检验及试验结果输入电脑,保存备案(除用户要求外,资料保存三年)。填写阀门修理登记表。

三、截止阀检修工艺的步骤及工艺原理

1.阀体检修(阀体内外壁清洁无杂物.阀体无裂纹、磨损重皮及沙眼等缺陷.)

2.阀瓣.阀座密封面研磨:视阀瓣.阀座密封面缺陷程度进行研磨,如缺陷较小可利用研磨机进行细研磨.如缺陷较大,阀瓣密封面可利用车床车削,阀座密封面可利用研磨机进行粗.中.细研磨,合格后进行严密性试验;

3.检查阀杆,应无弯曲、磨损、冲蚀等缺陷。与填料密封处,应光滑、无沟痕等缺陷,阀杆上的螺纹无损伤,并与丝母配合良好,转动自如,否则应修复。阀杆弯曲应在0.1mm以内,磨损腐蚀坑深度不应超过0.1~0.2mm;

4.测量阀杆与备帽之间的间隙,应在0.2~0.25mm范围内,阀座与盘根压盖之间的间隙,应在0.2~0.3mm范围内;

5.检查支架与阀座间的连接螺纹,应无损伤,配合良好。

各紧固螺栓,应与螺帽配合良好;

6.盘根压盖、盘根室、门杆间隙测量:压盖压入盘根室深度不能小于盘根室的10%,也不能大于20%。与阀杆间隙在0.10—0.20mm.密封盘、密封圈、自密封填料室间隙应在0.10—0.20mm之间;

7.螺纹磨损程度不应超过丝扣宽度的1/3,且与阀套配合良好。

8.检查传动机构内、蜗轮、蜗杆的磨损情况,其磨损,不应超过齿厚的1/3,啮合部分不应有裂纹和啮合不良现象。检查轴承有无磨损及转动不灵活等现象,手动、自动切换灵活可靠,传动性能好。

四、外观及解体检查

1、外观检查:检查阀体、阀盖的受损、腐蚀情况,判断是否具备修复价值,该项工作做好在阀门接收前完成。

主要内容有:

1)将阀门外部清理干净。检查外表,不得有裂纹、砂眼、机械损伤、锈蚀等缺陷和缺件。

2)填料密封处的阀杆不得有腐蚀。

3)铸造阀门外观无明显制造缺陷。

4)法兰密封面不得有径向沟槽及其它影响密封性能的损伤。

5)阀门主要零部件如阀杆、阀杆螺母、连接螺母的螺纹光洁,不得有毛刺,凹陷与裂纹等缺陷。

2、解体度:对于外观检查无法判断需做解体检查

阀门不允许强力解体,拆卸有困难时,需用煤油浸泡后再拆卸;阀门解体后清理污垢及结焦(结焦严重时需用专用工具去除),阀体外表面打磨、除锈。

3、检查

检查阀门结构、静密封、密封件腐蚀、损坏情况;检查密封面密封性能是否符合要求;检查阀杆等损伤情况;以及其它密封材料检查。

五、阀门解体检查

1.阀门解体顺序

(1)用钢丝刷子或压缩空气清除阀门外部的灰垢;

(2)在阀体及阀盖上打记号(防止装配时错位,)然后将阀门置于开启状态;

(3)拆下传动装置并解体;

(4)卸下填料压盖螺母,退出填料压盖,清除填料盒中旧填料;

(5)卸下阀盖螺母,取下阀盖,铲除垫料;

(6)旋出阀杆,取下阀瓣,妥善保管;

(7)取下螺纹套简和平面轴承;

(8)卸下的螺栓等零件,用煤油洗净用棉纱擦干;

(9)较小的阀门,通常夹在台虎钳上进行拆卸,但注意不

要夹持在法兰接合面上,以免损坏法兰面。

2.阀门检查项目

(1)阀体与阀盖表面有无裂纹、砂眼等缺陷;阀体与阀盖结合面是否平整,凹口与凸口有无损伤,其径向间隙是否符合要求(一般为0.2~0.5mm)。

(2)阀瓣与阀座的密封面有无锈蚀、刻痕、裂纹等缺陷。

(3)阀杆弯曲度不应超过0.1~0.25mm,椭圆度不应超过0.02~0.05mm,表面锈蚀和磨损深度不应超过0.1~0.2mm,阀杆螺纹应完好,与螺纹套筒配合要灵活。不符合上述要求时要换新,所用材料要与原材料相同。

(4)填料压盖、填料盒与阀杆的间隙要适当,一般为0.1

~

0.2mm。

(5)各螺栓、螺母的螺纹应完好,配合适当,不缓扣。

(6)平面轴承的滚珠、滚道应无麻点、腐蚀、剥皮等缺陷。

(7)传动装置动作要灵活,各配合间隙要正确。

(8)手轮等要完整无损坏。

六、零部件修理、制造及采购要求

1、密封件修理

闸阀的阀瓣密封面中心低于阀体密封面中心,或密封面损伤,应根据密封件的原材料对密封面进行堆焊,制定加工工艺,通过机械加工,使密封件的密封面尺寸、精度达到密封使用标准,表面粗糙度通过研磨达到0.2。

2、静密封面修理

静密封面在表面不平整度小于0.3mm以内的划伤、蚀点、压痕等缺陷,直接进行车加工;静密封面在表面不平整度大于0.3mm以上的缺陷,应根据本体材料选用焊材,进行焊接,如材料特殊,应编制焊接工艺进行堆焊,再进行车加工。静密封面的表面粗糙度加工后应≤12.5。

3、阀杆等部件的修理或制造

对阀杆、阀套进行检查,阀杆通过校直后,直线度应控制在0.03,无修复可能的,选用原材料进行加工,达到原阀杆的精度、硬度和机械性能。并对阀套等进行修理或重新制作。

4、更换填料

按规定逐圈填填料并压实,对称均匀,压紧压盖、压套,并转动手轮,检查填料压紧程度。

5、更换的螺栓及垫片等应符合原设计或用户的要求。

七、阀门修理

1、阀体与阀盖的修理

(1)在阀体与阀盖上发现裂纹或砂眼时,要加工好坡口进

行补焊,对合金钢制成的阀体与阀盖,补焊前要进行250~300℃的预热,焊后要放到石棉灰内使其慢慢冷却(即简单的热处理)。

(2)栽于阀体上的双头螺栓如有损坏或折断时,可用煤油润滑后旋出;或用火焊加热至200~300℃,再用管钳子旋出;

如阀体上内螺纹损坏不能装上螺栓时,可攻出比原来大一挡尺寸的螺纹,换上适合新螺纹的螺栓。

(3)如法兰经过补焊,焊缝高出原平面,必须经过车旋削平焊缝,以保证凹、凸口的配合平整和受热后不发生变形。

2、阀瓣与阀座的焊补

阀门经过长期使用,其阀瓣和阀座密封面会发生磨损,导致严密性降低。此时,可用堆焊的办法修复。堆焊前用钢丝刷和砂布将欲焊处清理干净,直至露出金属光泽;先加热至250~300℃,再用“堆547”合金焊条或钴基合金焊条进行堆焊。堆焊后,将阀瓣和阀座用火焊、加热炉或电感应加热法加热到650~700℃,自然冷却至500~550℃并保持2~3h,然后再放到石棉灰中使其缓慢冷却;最后用车床加工至要求的尺寸,并力求粗糙度达到~;再用研磨方法使其达到要求。

3、阀门的研磨

(1)阀座密封面的研磨

阀座密封面位于阀体内腔,研磨比较困难。通常使用自制的手工研磨工具,放在阀座的密封面上,对阀座进行研磨。研盘上有导向定心板,以防止在研磨过程中研具局部离开环状密封面而造成研磨不匀的现象。

研磨前应将研具工作面用丙酮或汽油擦净,并去除阀体密封

面上的飞边、毛刺,再在密封面上涂敷一层研磨剂。

若阀瓣有缺陷可用车床车光,紧接着用抛光砂布磨光;也可用抛光砂布放到研磨座上或平板上进行研磨。

(2)阀芯、闸板密封面的研磨

阀芯、闸板密封面可使用研磨平板进行手工研磨。研磨平板应平整,研磨用平板分刻槽平板和光滑平板两种。研磨工作前,先用丙酮或汽油将研磨平板的表面擦干净,然后在平板上均匀、适量地涂一层研磨砂或把砂布放在平板上,对闸板或阀芯的密封面进行研磨。用手一边旋转一边作直线运动,或作8字形运动。由于研磨运动方向的不断变更,使磨粒不断地在新的方向起磨削作用,故可提高研磨效率。

为了避免研磨平板的磨耗不均,不要总是使用平板的中部研磨,应沿平板的全部表面上不断变换部位,否则研磨平板将很快失去平面精度。

楔状闸板,密封平面圆周上的重量不均,厚薄不一致,容易产生磨偏现象,厚的一头容易多磨,薄的一头会少磨。所以,在研磨楔式闸板密封面时,应附加一个平衡力,使楔式闸板密封面均匀磨削。

机械研磨

阀门的研磨工作量也很大,为了减轻研磨阀门的劳动强度,加快研磨速度,常在阀门检修时的粗磨和中磨阶段,采用各种研磨机进行研磨。

无论是使用研磨砂研磨还是使用砂布研磨,都只能研磨中、小型阀门,对于大型闸板阀(如循环水管道阀门)则只能用刮刀进行刮研。研磨方法是先将阀瓣放在标准平板上用色印法(即在平板上涂红丹粉与机油混合物)研磨,再用刮刀把不平的部位刮平,要达到每平方厘米接触两点以上;把刮研好的阀瓣放到阀门中,用着色法刮研阀座,待阀座上的接触点亦达到每平方厘米面积上接触两点为止。研磨工作也不一定必须从粗磨开始,可视密封面损坏程度来确定。

八、阀门组装

阀门研磨好之后要进行组装,组装顺序和方法如下:

(1)把平面轴承涂上黄油,连同螺纹套筒一起装入阀盖支架上的轴承座内。

(2)把阀瓣装在阀杆上,使其能自由转动,但锁紧螺母不可松动。

(3)将阀杆穿入填料盒,再套上填料压盖,旋入螺纹套筒中至开足位置。

(4)将阀体吹扫干净,阀瓣、阀座揩擦干净。

(5)将涂有涂料的垫子装入阀体与阀盖的法兰之间,将阀盖正确地扣在阀体(对准拆卸时打的记号)上,对称旋紧联接螺栓,并使法兰四周间隙一致。

(6)向填料盒中加装填料。更换填料的方法及注意事项:

1)根据流体参数、理化性质及填料盒尺寸,正确的选用填料。

2)填料的尺寸应合适,不得太大或太小。

3)填料接口处应切成45?斜坡,相邻两圈的接口要错开90

~

180。。

4)向填料盒内装填料时,应每装1~2圈用压盖压紧一次,不要一次装满而后再压紧;填料的填加圈数应以盘根压盖进入盘

根盒的深度为准;压盖压入部分应是压盖可压入深度的1/2

5)旋转阀杆开启阀门,根据用力的大小来调整压盖螺栓的松紧。

(7)将传动装置涂黄干油组装起来,再装于阀盖的支架上,要保证与阀杆联接正确,传动装置动作灵活可靠。

九、阀门水压试验及质量标准

1、阀门试压前的检验

阀门试压方案须经压力试验责任人审核,并向试验人员进行技术交底;做好阀门试压机具、设备的准备工作,压力表测量精度不低于1.5级,满刻度值为试验压力的1.5~2倍,经过校验合格并在有效期内;阀门应经检验符合试验要求,除去密封面上的油渍和污物,严禁在密封面上涂抹防渗漏的油脂。

2、阀门的试压

a、阀门试验内容为逐个对阀门进行壳体压力试验、密封试验或上密封试验。

b、阀门的壳体试验压力不得小于公称压力的1.5倍,试压时间不得少于5min,以壳体填料无渗漏为合格;

c、阀体密封试验宜以公称压力用1.1倍的工作压力进行试验,密封性试验不小于10min,以压力保持不变、阀瓣密封面无渗漏为合格。当试验介质为气体时,试验压力为0.6Mpa,在保压

时间内通过密封面的允许泄漏量,应符合规定(详见GBT264802011)。

d、上密封试验:只针对有上密封的阀门(直行程阀门),代表有:截止阀、闸阀、气动单座调节阀、双座调节阀、套筒式调节阀等,角行程的不需要做。

e、试压介质为水时须排净阀门内空气,试验完毕后及时排除阀门内的积水,并用干净抹布擦干或空气吹干。

f、阀门试压时对阀门标准压力磅级(Class)换算为公称压力(PN,单位:MPa)进行阀门试压。标准压力磅级与公称压力对照表如下:

标准压力磅级(Class)与公称压力(PN)对照表

磅级(Class)

150

300

600

800

1500

6000

公称压力

2

5

11

13.7

26

80

g、阀门试压场所的阀门摆放区域分为三个:合格品区、待验品区、不合格品区,对每个区要有醒目标示牌加以标识。试压合格后的阀门应粘“合格”标识牌,注明试验人、见证人、试验日期,并填写阀门试压纪录和对阀门两端采取加防护盖;外露阀杆部位涂润滑脂;除塑料和橡胶密封面外阀门的阀座密封面、法

兰密封面、内腔涂工业用防锈油脂等防护措施,放置于合格品区。对试验不合格的阀门及时隔离,待解体、检查合格后,重新安装试压。

h、阀门试压时,划定危险区,并安排人员负责警戒,禁止无关人员进入,升压和降压都应缓慢进行,不能过急。阀门试压时,如有泄漏,不允许带压检修,待卸压后检查检修。

十、电动执行机构的检验与检查

为了保证电动执行机构正常工作,必须在装入现场前进行检查和调整。

1绝缘检查

1.1位置发送器中的电源变压器一、二次侧线圈及对机壳的绝缘电阻应≥200MQ。

1.2单相电机线圈间及对外壳的绝缘电阻应≥200MQ。1.3信号回路端子对外壳的绝缘电阻应≥20MΩ。

1.4供电回路端子对信号回路的端子绝缘电阻应≥50MQ。2减速箱内润滑油检查

减速箱内应加入清洁的润滑油,油位不得低于油标下限,否则应从吊环孔注人润滑油。

3检查各紧固件应无松动现象,如有松动务必用旋具拧紧。4可动零部件检查

手轮及电动机后罩上的手柄(以下简称电动机手柄),在“手动”—“电动”位置切换灵活,在规定位置上能可靠定位,在“电动”位置手轮空转灵活。检查完毕,务必将手轮及电动机手柄复位到“电动”。

5接插件检查

各插头插座应安装牢固,接触牢靠,卸下插头检查各接触件应无锈蚀、变形等影响接触的缺陷。

6电源的相线、中线不能接错,接地必须牢固可靠。

7执行机构铭牌标识的各项内容符合系统及阀门正常工作的需要。

8校验

8.1先将电机插座拧下断电,并将电机后面“手柄”扳到手动位置。

8.2摇动手轮使输出轴转到出厂时调整好的零位上,此时毫安表指示为4mA。

8.3再摇动手轮使输出轴顺时针旋转90,毫安表相应地从

4mA到20mA的满度值变化。如果不到或超过满度值时,可打开位置发送器罩盖,调“满度调整”电位器使毫安表准确指示到20mA的示值。

8.4将电机插座拧上,并将电机后面“手柄”扳到电动位置。按操作器“关”按钮这时电动执行器逆时针旋转,毫安表电流指示从20mA向小的方向变化,按操作器“开”按钮毫安表电流指示从小向大的方向变化。

8.5机械限位的调整

松开紧固制动块的螺母,将手轮及电机手柄置于“手动”位置,摇动手轮使输出轴转动到对应的起始零位,使一个制动块贴住输出臂,紧固好固定制动块的螺母;摇动手轮使输出轴转动90,使另一个制动块贴住输出臂另一侧紧固好螺母。

8.6电气限位的调整

卸下电机插头,拆下位置发送器罩盖,摇动手轮使输出轴转动到起始位置,松开紧固凸轮的圆螺母,手握下限限位凸轮,转动接近并压动微动开关,拧紧圆螺母;摇动手轮使输出轴转动到上限位置,稍微松开紧固凸轮的圆螺母,手握上限限位凸轮,转动接近并压动微动开关,拧紧圆螺母。

8.7执行机构位置反馈信号的调整

置电动手操器为“手动”状态,接通电源后按“关”按钮,执行机构输出轴逆时针转动,位置反馈信号减小,当输出轴转动到下限位置时,微动开关被凸轮压动,电动机失电停转,输出轴停止在规定行程下限。松开固定导电塑料电位器的2个压板,缓慢转动导电塑料电位器的外壳,这时反馈电流趋于减小到工作范围下限4mA左右。紧固好压板,用螺丝刀调整位置反馈板上的“零位调整”电位器,使位置反馈电流为工作信号范围的下限4mA。按“开”按钮,执行机构输出轴顺时针转动,位置反馈信号增加,当输出轴转动到上限位置时,微动开关被凸轮压动,电动机失电停转,输出轴停止在规定行程上限。用螺丝刀调整位置反馈板上的“满度调整”电位器,使位置反馈电流为工作信号范围的上限20mA。当要求执行机构的输出轴J反时针转动时位置反馈电流减少,则需要变更执行机构接线,此时将执行机构插座上的8(9,

10)和3(4,5)对调;另外将导电塑料电位器1,3端头的接线对调重新焊接,并且相应的终端限位开关也应与断开电机的方向一致。

十一、常见故障分析

(一)电动执行器常见故障及维修方法

一.指示灯故障1.故障现象:

给电动执行机通电后发现电源指示灯不亮,伺放板无反馈,给信号不动作。

故障判断和检修过程:

因电源指示灯不亮,首先检查保险管是否开路,经检查保险管完好,综合故障现象,可以推断故障有可能发生在伺放板的电源部分,接着检查电源指示灯,用万用表检测发现指示灯开路,更换指示灯故障排除。

结论:电源指示灯开路会造成整个伺放板不工作。2.故障现象:

电动执行器的执行机构通电后,给信号开可以,关不动作。故障判断和检修过程:

先仔细检查反馈线路,确认反馈信号无故障,给开信号时开指示灯亮,说明开正常,给关信号时关指示灯不亮,说明关可控硅部分有问题,首先检查关指示灯,用万用表检测发现关指示灯开路,将其更换后故障排除。

结论:关和开指示灯不亮(开路)时可控硅不动作。

二.电阻电容

1.故障现象:

PSL210执行机构通电后,给定一个信号(例75%),执行机构会全开到底,然后回到指定位置(75%)。

故障判断和检修过程:

根据以上故障现象,首先要判断是伺放板和执行机构那一个有问题。将伺放板从执行机构上拆下,直接将电源线接到X5/1和X5/4端子上,执行机构关方向动作,将电源线接到X5/1和X5/2端子上,执行机构开方向动作,如果执行机构动作不正常,说明故障在执行器上。用万用表测电机绕组正常,再测电容两边的电阻发现有一个开路,将其更换后故障排除。

结论:遇到以上故障现象时,首先要判断故障发生在那一个部分上,最后确定根源。

2.故障现象:

执行机构通电后给关信号(4mA)执行机构先全开后再全关。

故障判断和检修过程:

先拆除伺放板,直接给执行机构通电发现仍然存在原故障,检查电阻,电阻阻值正常,说明电阻没问题,检查电机绕组,发现阻值正常,电机没问题。由此故障推断有可能电容坏,重新更换电容,故障排除。

结论:出现该问题时首先怀疑电阻和电容。

三.其它

1、故障现象:

现场只要送AC220V电源,保护开关立即动作(跳闸)执行机构伺放保险已烧。

故障判断和检修过程:

首先用万用表检测执行机构上的电机绕组,发现电机绕组的电阻趋向于零,说明电机已短路,再检测抱闸两端电阻,电阻趋向于无穷大,说明抱闸已坏,正常应是1.45K左右。最终的处理办法是:更换新的抱闸和电机,把伺放板的保险管装上,重新调试,恢复正常运作。

结论:此情况应是由于抱闸坏了之后把电机抱死而现场没有及时发现,使电机长期处于堵转发热,工作最终使电机相间绝缘破坏所导致的。(PSQ700)

2、故障现象:

执行机构的动作方向不受输入信号的控制。

故障判断和检修过程:

先检查两个限流电阻和移相电容均没有异常,用万用表检查电机的绕组阻值,发现电机的电阻值为1.45MQ(且不时地发生变化),说明电机绕组不对,最终的办法是更换了这台电机

(PSQ200)。

3、故障现象:

执行机构的动作方向不受伺放板的控制。

故障判断和检修过程:

首先让用户用万用表检测两个限流电阻和移相电容及电机的绕组阻值,用户的检查结果和我们提供的最终数据一致。除了这三个因素以外再没有其

闸阀、蝶阀和气动阀等修复项目投标方案(194页)(2024年修订版).docx